鈦及鈦合金的鋸切加工性能? ?

鈦是同素異構(gòu)體,熔點(diǎn)為1720°C����。在低于882°C時呈密排六方晶格結(jié)構(gòu),稱為α鈦合金�����;在882°C以上呈體心立方晶格結(jié)構(gòu)��,稱為β鈦�����。室溫下鈦合金有三種基體組織���。鈦合金也就分為以下三類:?α鈦合金、β鈦合金、α+β鈦合金����,國標(biāo)表示分別為TA,TB和TC標(biāo)志。

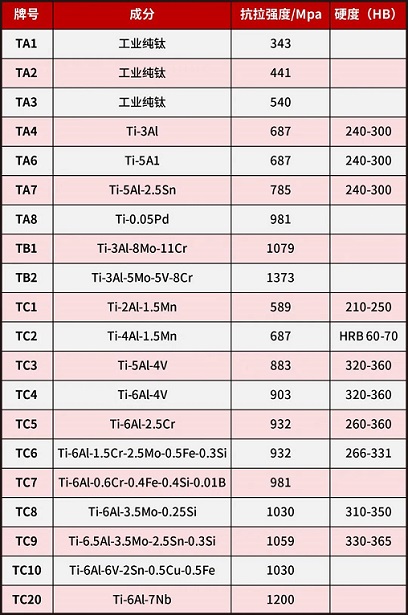

α鈦合金的切削加工性最好�����,a+β鈦合金次之�����,β鈦合金最差����。即便是同一類鈦合金,由于其抗拉強(qiáng)度和成分不同��,其切削性能也有差異���,下表為一部分通用的鈦和鈦合金的抗拉強(qiáng)度和硬度表��。

?

?

雖然商業(yè)純鈦切起來和奧氏體不銹鋼類似��,但絕大部分的鈦合金并不好加工��。當(dāng)鈦合金的硬度大于HB350時切削加工特別困難����,小于HB300時則容易出現(xiàn)粘刀現(xiàn)象,也難于切削�����。但鈦合金的硬度只是難于切削加工的一個方面���,關(guān)鍵在于鈦合金本身化學(xué)�����、物理��、力學(xué)性能間的綜合對其切削加工性的影響���。鈦合金有如下切削特點(diǎn):

(1)變形系數(shù)小:這是鈦合金切削加工的顯著特點(diǎn)�����,變形系數(shù)小于或接近于1����。切屑在前刀面上滑動摩擦的路程大大增大,加速帶鋸條磨損�。

(2)切削溫度高:由于鈦合金的導(dǎo)熱系數(shù)很小(只相當(dāng)于45號鋼的1/5~1/7),切屑與前刀面的接觸長度極短�����,切削時產(chǎn)生的熱不易傳出����,集中在切削區(qū)和切削刃附近的較小范圍內(nèi),切削溫度很高�����。在相同的切削條件下��,切削溫度可比切削45號鋼時高出一倍以上��。

下表為鈦合金和其他材料的相對切削性能對比表:

?

?

(3)單位面積上的切削力大:切屑與前刀面的接觸長度極短���,單位接觸面積上的切削力大大增加����,容易造成崩刃。同時���,由于鈦合金的彈性模量小��,加工時在徑向力作用下容易產(chǎn)生彎曲變形����,引起振動�,加大帶鋸條磨損并影響零件的精度。因此�����,要求工藝系統(tǒng)應(yīng)具有較好的剛性����。

(4)冷硬現(xiàn)象嚴(yán)重:由于鈦的化學(xué)活性大,在高的切削溫度下�,很容易吸收空氣中的氧和氮形成硬而脆的外皮;同時切削過程中的塑性變形也會造成表面硬化�����。冷硬現(xiàn)象不僅會降低零件的疲勞強(qiáng)度���,而且能加劇帶鋸條磨損�,是切削鈦合金時的一個很重要特點(diǎn)。

(5)帶鋸條齒尖易磨損:毛坯經(jīng)過沖壓����、鍛造��、熱軋等方法加工后�����,形成硬而脆的不均勻外皮���,極易造成崩刃現(xiàn)象���,使得切除硬皮成為鈦合金加工中最困難的工序。另外����,由于鈦合金對帶鋸條齒尖材料的化學(xué)親和性強(qiáng),在切削溫度高和單位面積上切削力大的條件下���,帶鋸條很容易產(chǎn)生粘結(jié)磨損�����。鋸切鈦合金時�����,有時前刀面的磨損甚至比后刀面更為嚴(yán)重�。在鋸切加工中,由于鈦合金材料的導(dǎo)熱系數(shù)低���,而且切屑與前刀面的接觸長度極短��,切削時產(chǎn)生的熱不易傳出���,集中在切削變形區(qū)和切削刃附近的較小范圍內(nèi),加工時切削刃刃口處會產(chǎn)生極高的切削溫度�,將大大縮短帶鋸條壽命。對于鈦合金TC4而言��,在帶鋸條齒尖強(qiáng)度和背部強(qiáng)度以及鋸床功率允許的條件下���,切削溫度的高低是影響帶鋸條壽命的關(guān)鍵因素�,而并非切削力的大小。

?

帶鋸條類型選擇???

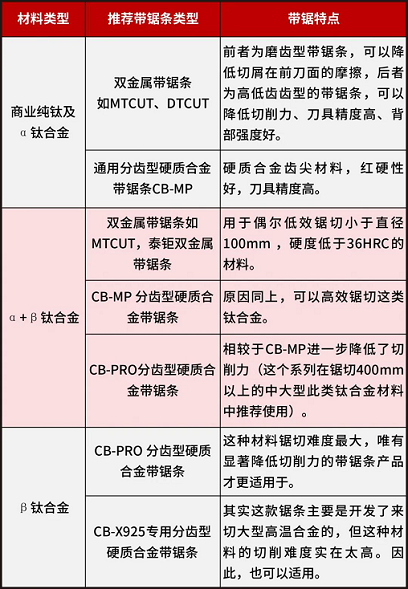

切削加工鈦合金應(yīng)從降低切削溫度和減少粘結(jié)兩方面出發(fā)���,選用齒尖紅硬性好�、背部強(qiáng)度高���、減小切削力的齒型��,與鈦合金親和性差的質(zhì)量控制嚴(yán)格的帶鋸條類型�����,一般采用硬質(zhì)合金帶鋸條如泰嘉股份的CB-MP、CB-PRO等系列���。由于高速鋼的耐熱性沒有硬質(zhì)合金高��,大批量鋸切的情況下盡量采用硬質(zhì)合金帶鋸條�,如果要選用雙金屬帶鋸條��,適宜選用背部強(qiáng)度高���,加工精度高的產(chǎn)品系列���,如泰嘉股份的磨齒型帶鋸條����,由于其齒尖是磨齒加工的�,也受到不少鋸切TA類鈦材的用戶喜愛。下表為各類鈦合金推薦的帶鋸條類型及特點(diǎn)說明��。

?

?

?

切削用量的選擇

如果采用CB-MP硬質(zhì)合金帶鋸條����,幾種典型鈦合金的大致鋸切參數(shù)如下(TC和TB用了相同的硬度,以便說明盡管在相同的硬度情況下�����,不同類型的鈦合金其難度系數(shù)也不同):

?

如果換成了雙金屬帶鋸條�����,線速度和效率均要相應(yīng)降低����,而如果換成了切削力更小的CB-PRO和CB-X925,則切削效率可適當(dāng)提高。即便是同一種材料���,如果其硬度差異顯著���,如35HRC和41HRC���,那么參數(shù)也要做適當(dāng)調(diào)整。

?

鋸切加工時的其他注意事項(xiàng)?

1.鋸切這種材料時���,如果沒有硬皮的情況下��,不用進(jìn)行過多磨合����。由磨合向標(biāo)準(zhǔn)鋸切參數(shù)轉(zhuǎn)換時��,應(yīng)先將鋸帶速度調(diào)高�����,再提升進(jìn)給量��。整個調(diào)整過程要避免震動��。

2.硬皮最好先用久的鋸條將其處理��,這樣可以節(jié)省帶鋸用量��。

3.選擇極壓切削油或10~15%極壓乳化液�����,此外���,切削液的供給必須充分����,才能發(fā)揮其作用���。如果有的機(jī)床切削液供應(yīng)不充分或壓力過下����,可考慮改造冷卻系統(tǒng)�。

4.機(jī)床必須處于良好的工作狀態(tài),具有足夠的切削功率���。

5.鋼絲刷的位置要調(diào)整恰當(dāng)�����,以便有效清除鋸帶齒部的鈦屑���。

6.導(dǎo)向臂間距要調(diào)整適宜���,增加切削穩(wěn)定性和系統(tǒng)剛性。

7.鋸帶與導(dǎo)向輪背部的間隙調(diào)整適宜�����,可有效保持鋸帶壽命���。