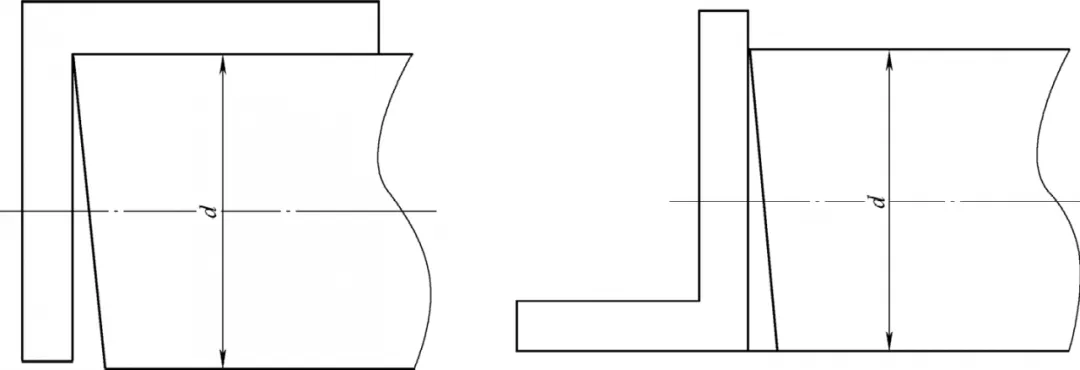

檢驗性質:將半精車的試料夾緊在虎鉗內����,鋸斷一件檢驗:

a)鋸斷件端面對其素線的垂直度��;

b)鋸斷件端面對工作臺面的垂直度��。

切削條件:使用符合GB/T 21954.2—2008 的雙金屬帶鋸條�,切削用量按正常使用的切削規(guī)范進行。

簡圖:

其中:d=D/2

注:D為最大鋸削直徑

允差表(mm):

直徑D | 允差 |

D=250 | 0.3 |

250~400 | 0.4 |

400~630 | 0.5 |

630~1000 | 0.6 |

1000~1300 | 0.7 |

1300~1600 | 0.8 |

1600~2000 | 0.95? |

檢驗工具:角尺����、塞尺

檢驗方法:?

(按 GB/T 17421.1—1998中4.1.4.2的規(guī)定)

a)用角尺和塞尺檢驗,塞尺測得的最大間隙就是鋸斷件端面對其素線的垂直度允差����。

b)將試件夾緊在臺虎鉗內鋸斷后用角尺和塞尺檢驗。將角尺兩邊分別靠緊工作臺面和鋸斷面�����,用塞尺測得的最大間隙就是鋸斷件端面對工作臺面的垂直度允差���。

M1檢驗時允許選用其中一種方法���。

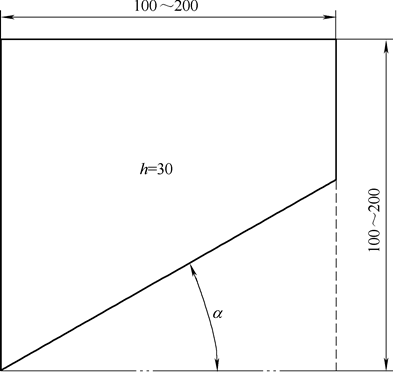

檢驗性質:將半精加工后的試件夾緊在虎鉗內��,鋸斷一件��,檢驗鋸斷件角度精度。(僅適應于旋轉臥式帶鋸床)

切削條件:使用符合GB/T 21954.2的雙金屬帶鋸條����,切削用量按正常使用的切削規(guī)范進行。?

簡圖:

注:h為試件厚度

允差:±40′

檢驗工具:游標萬能角度尺

檢驗方法:

(按GB/T 17421.1—1998中6.4.3的規(guī)定)

用游標萬能角度尺檢驗�����,鋸斷件的角度值與機床顯示角度值的差值就是角度允差���。

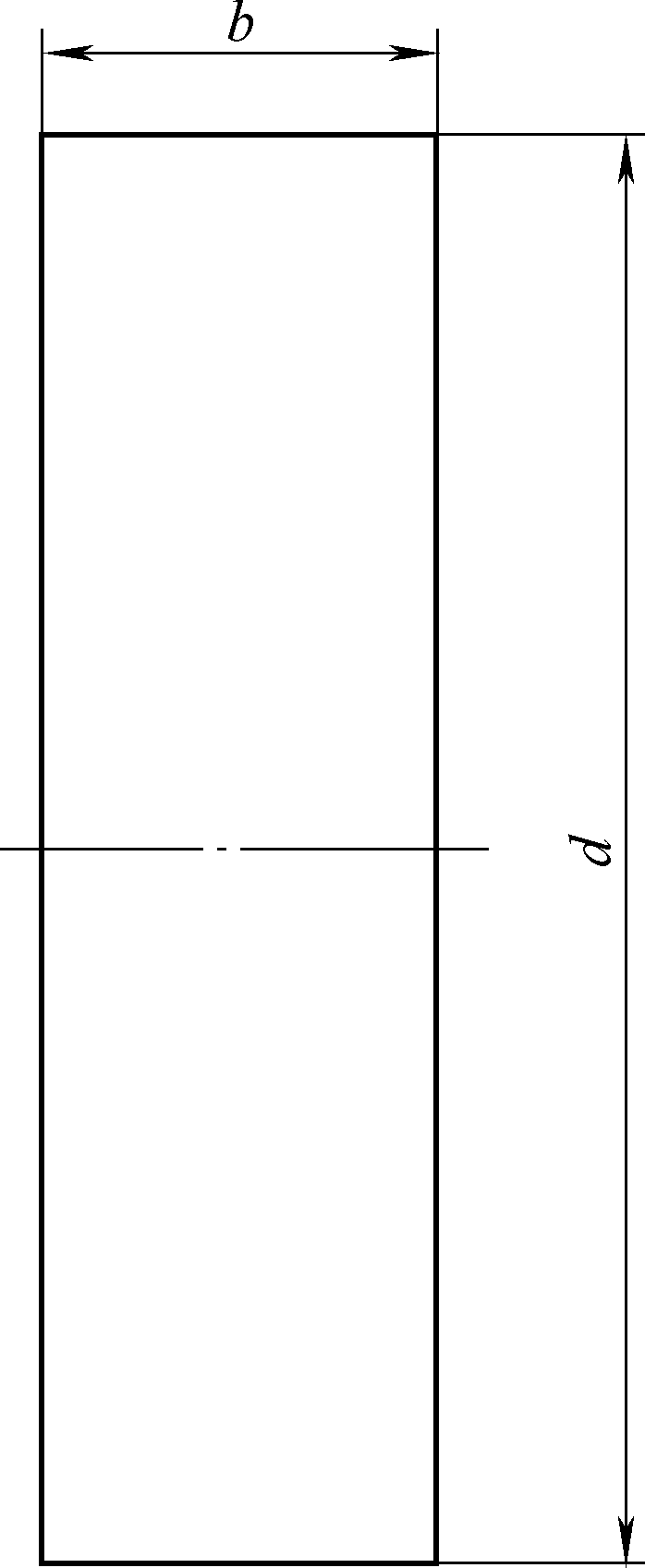

檢驗性質:將半精加工后的試件夾緊在虎鉗內�,鋸斷一件����,檢驗鋸斷片的等厚度。(僅適應于具有自動工作循環(huán)功能的臥式帶鋸床)

切削條件:使用符合GB/T 21954.2的雙金屬帶鋸條��,切削用量按正常使用的切削規(guī)范進行�。

簡圖:

D=250時����,b=5�;

D>250~400時,b=8���;

D>400~630時����,b=10�����。其中:d =D/2

注:D 為最大鋸削直徑��。

允差:

最大鋸削直徑 | 公差 |

D=250 | 0.3 |

D>250~400 | 0.35 |

D>400~630 | 0.4 |

檢驗工具:千分尺?

檢驗方法:

(按GB/T 17421.1—1998中4.2的規(guī)定)

鋸斷片的等厚度:用千分尺檢驗�����,鋸斷片各處讀的最大差值就是等厚度�。

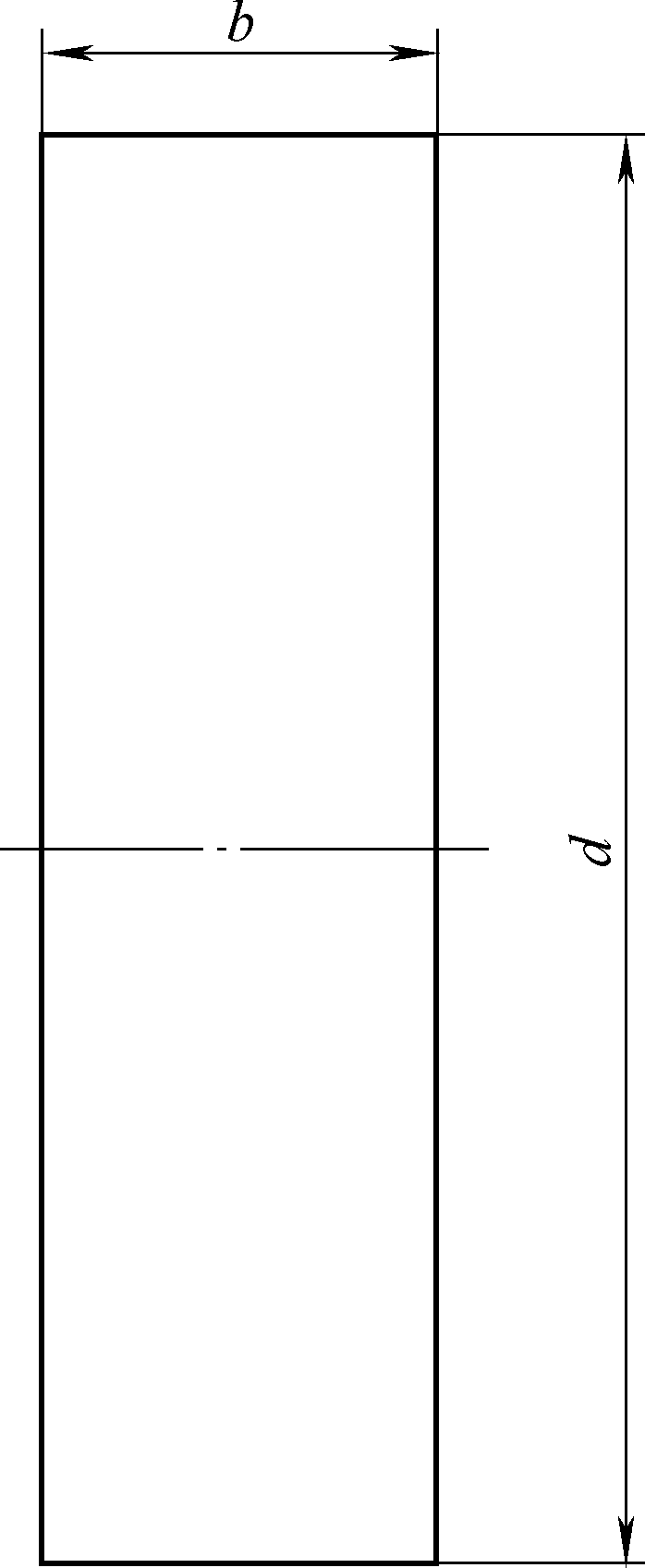

檢驗性質:將半精車后的試件夾緊在虎鉗內,機床作自動循環(huán)連續(xù)鋸斷(僅適應于具有自動工作循環(huán)功能的臥式帶鋸床5片���,檢驗鋸斷片長度的重復精度)�����。

切削條件:使用符合GB/T 21954.2的雙金屬帶鋸條��,切削用量按正常使用的切削規(guī)范進行�。

簡圖:

D=250時,b=5�����;

D>250~400時���,b=8;

D>400~630時�����,b=10�����。其中:d =D/2

注:D 為最大鋸削直徑���。

允差:0.45

檢驗工具:千分尺

檢驗方法:

(按GB/T 17421.1—1998中4.2的規(guī)定)

用千分尺檢驗各鋸斷片同一位置�����,同一位置數(shù)鋸的最大差值就是鋸斷片長度尺寸的重復精度���。

-------全文完-------